动力电池——双光束激光复合焊接技术

动力电池——双光束激光复合焊接技术

目前主流的汽车动力电池有三种,分别是方型、圆柱型以及软包电芯,最常用的是方形电池。动力电池制作工艺复杂,其焊接方法与工艺的匹配程度,将直接影响电池的成本、质量、安全以及稳定性,乃至整车性能。方形电池是采用激光焊接部位最多的电池类型,而焊接工艺最重要的工序是壳盖封装,其壳体的材料主要以1系和3系铝合金为主,根据位置的不同分又为顶盖和底盖的焊接。

图片源自网络

当下,方形电池焊接难点在于铝合金对激光的反射率极高,焊接过程中气孔敏感性高,焊接时不可避免地会出现一些问题缺陷,其中最主要的是气孔、飞溅和裂纹。此外,在保证焊接质量的同时,其焊接速度也要求200mm/s以上。

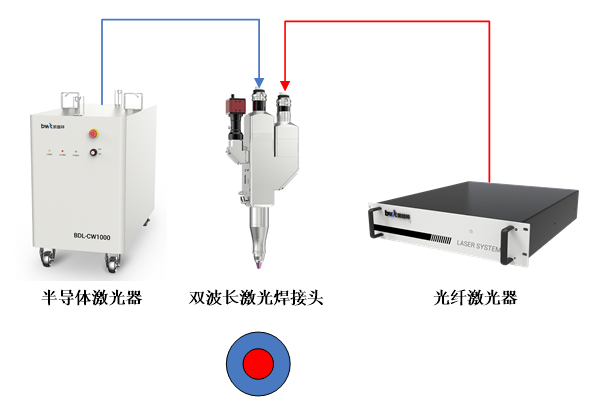

双波长激光复合焊接技术是一种新型的焊接技术,是由半导体激光和光纤激光同时作用于材料表面的焊接方式。光纤激光是作为主要光源,对材料进行深熔焊;半导体激光是辅助光源。

在光纤激光焊接时,半导体激光同步对材料进行预热和缓冷,提高激光吸收率,增大焊接“匙孔”,并延长熔池的凝固时间,有利于焊接气体释放,减少焊缝内部气孔,让材料在高速焊接的情况下也能确保熔池稳定,从而改善焊缝质量,减少飞溅、焊缝气孔与裂纹等。

相比单激光焊方式,双光束激光复合焊接拥有这些优点:

-

复合焊较单激光器焊接具有较好的成品率和密封性,可以提高焊接过程可靠性与稳定性;

-

提升焊缝的适应性,降低错边、间隙对焊缝质量的影响,双光束复合焊接具有足够的焊缝宽度,且焊缝深宽比合适;

-

复合焊接的外观更光滑美观,在保护气的作用下凝固成为光滑的金属焊缝;

-

焊缝一致性好、无气孔和飞溅;

-

焊接速度快,焊接速度可以达到250mm/s以上,同时缓冷可以减小内应力,提升焊接强度,实现高效高质量的生产。

双光束激光复合焊接视频

闪电系列光纤激光器产品涵盖功率范围:500W-12000W,产品采用第四代泵源技术,整机电光转换效率可达到40%以上。闪电系列是智能技术与激光器制造技术深度融合的新一代产品,凝聚了凯普林激光技术精华,也是对光纤激光器更小、更轻、更智能的诠释。

未来,随着新能源汽车市场的不断扩大,其对动力电池的要求也将越来越严苛。凯普林将在动力电池激光应用领域不断发力,通过自主创新不断对激光器产品进行迭代升级,助力新能源汽车产业高质量发展。

更多精彩内容,欢迎点击观看

- 大家都在看

- 点击排行榜